本文目录导读:

随着工业化的快速发展,设备复用和密封技术已成为制造业中不可或缺的一环,本文将详细介绍复用设备与密封条的成型工艺流程图,帮助读者更好地了解该流程的操作步骤和关键环节。

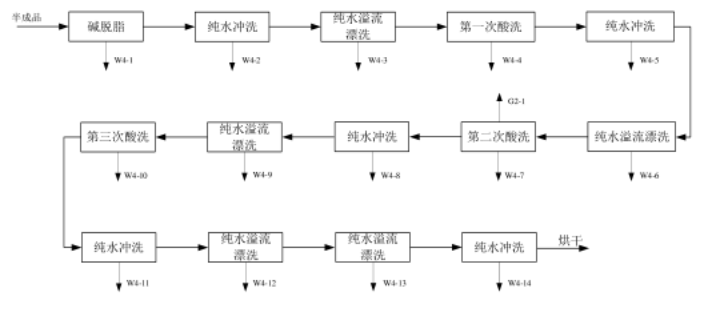

流程图概述

复用设备与密封条的成型工艺流程主要包括设备准备、材料选择、模具设计制造、生产加工、质量检测与评估等环节,以下是该流程的详细解读:

流程图详细解读

1、设备准备

在设备准备阶段,需要对复用设备进行全面的检查和维护,确保设备处于良好的工作状态,还需根据生产需求选择合适的生产设备,如注塑机、模具安装设备等。

2、材料选择

选择合适的材料是确保密封条性能的关键,根据使用环境和需求,选择具有优异耐磨性、抗老化性、耐高温性的优质材料,还需对材料进行严格的检验,确保其质量符合要求。

3、模具设计制造

模具的设计和制造是密封条成型工艺中的重要环节,根据产品需求和材料特性进行模具设计,利用先进的加工设备和技术制造模具,确保模具的精度和耐用性。

4、生产加工

在生产加工阶段,将选好的材料放入模具中,通过注塑机进行成型,根据产品需求和材料特性,调整注塑机的参数,如温度、压力、速度等,以获得优质的密封条。

5、密封条成型工艺流程中的关键环节解读

(1)模具温度控制:模具温度的稳定性对密封条的成型质量有很大影响,过高或过低的模具温度都可能导致密封条性能下降,需要严格控制模具温度,确保其在最佳范围内。

(2)材料流动性:在成型过程中,材料的流动性对密封条的外观和性能有很大影响,优化材料的流动性可以提高密封条的成型质量,为此,需要选择合适的材料和调整加工参数,以确保材料在模具中的良好流动性。

(3)压力与速度控制:压力和速度是影响密封条成型质量的关键因素,过高的压力可能导致密封条出现缺陷,而过快的速度可能导致材料不均匀分布,需要合理控制压力和速度,以获得优质的密封条。

(4)质量检测与评估:在成型工艺完成后,需要对密封条进行质量检测与评估,检测内容包括尺寸精度、外观质量、性能参数等,如发现质量问题,需及时进行调整和优化。

本文详细解读了复用设备与密封条的成型工艺流程图,包括设备准备、材料选择、模具设计制造、生产加工、质量检测与评估等环节,通过了解这些环节的操作步骤和关键环节,可以更好地掌握密封条成型工艺的技术要点,提高生产效率和产品质量,在实际生产过程中,还需根据具体需求和条件进行调整和优化,以确保生产过程的顺利进行和产品的优质性能,希望本文能对读者有所帮助,为工业制造领域的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...