摘要:本文详细介绍了热塑性弹性体的生产工艺。该工艺涉及材料选择、混合、加工和成型等多个环节。通过精确控制温度、压力和加工时间,生产出具有良好弹性和加工性能的热塑性弹性体。该工艺具有生产效率高、能耗低、环保等优点,广泛应用于汽车、医疗、家电等领域。

本文目录导读:

热塑性弹性体(TPE)是一种具有橡胶弹性和塑料加工性能的高分子材料,由于其独特的性能,热塑性弹性体在日常生活、医疗卫生、汽车、建筑等领域得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺。

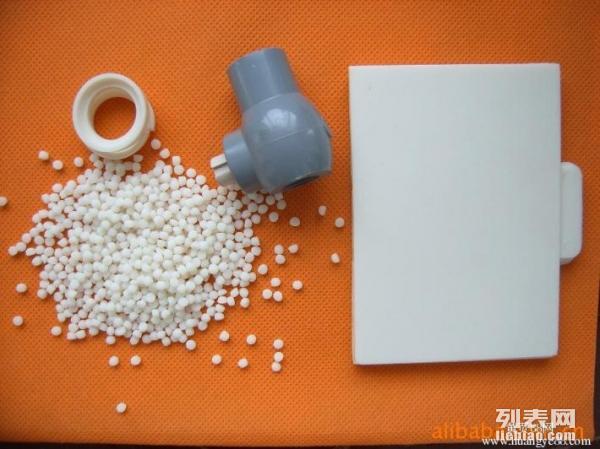

原料准备

热塑性弹性体的生产原料主要包括聚合物、增塑剂、添加剂等,聚合物是热塑性弹性体的基础,常用的聚合物包括聚烯烃、苯乙烯类聚合物等,增塑剂用于改善聚合物的弹性,常用的增塑剂包括油类、树脂等,添加剂包括抗氧化剂、抗紫外线剂、阻燃剂等,用于提高热塑性弹性体的性能。

生产工艺

热塑性弹性体的生产工艺主要包括聚合反应、熔融共混、挤出成型等步骤。

1、聚合反应

聚合反应是生产热塑性弹性体的关键步骤之一,根据所选聚合物的不同,聚合反应可以采用溶液聚合、乳液聚合、本体聚合等方法,在聚合反应过程中,需要控制反应温度、压力、反应时间等参数,以获得具有合适分子量和分子结构的聚合物。

2、熔融共混

熔融共混是将聚合物、增塑剂、添加剂等原料在高温下混合均匀的过程,熔融共混可以采用单螺杆或双螺杆挤出机进行,在熔融共混过程中,需要控制挤出机的温度、转速、喂料速率等参数,以保证原料充分混合。

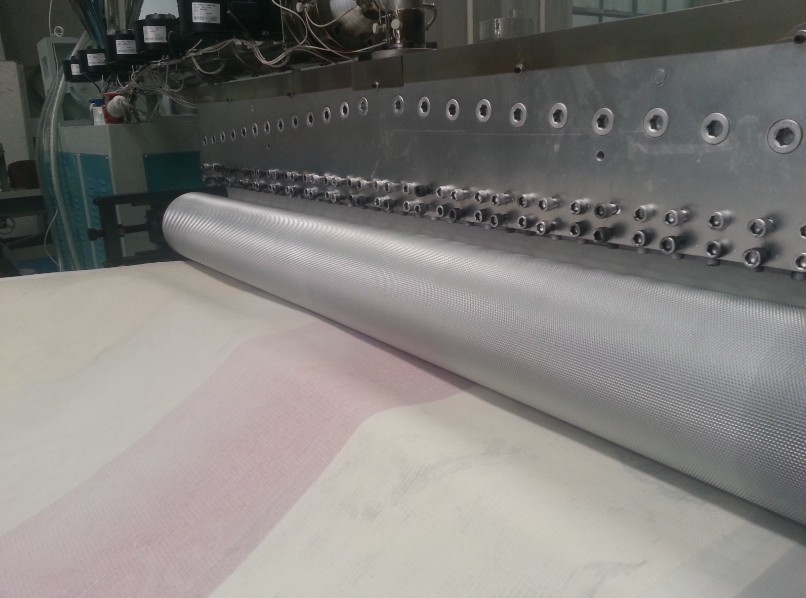

3、挤出成型

挤出成型是热塑性弹性体生产中的最后一道工序,将熔融共混后的物料通过挤出机挤出成片、粒状或异形材,挤出成型可以采用不同的挤出机,如平板机、颗粒机、异形机等,在挤出成型过程中,需要控制挤出机的温度、压力、速度等参数,以获得质量良好的产品。

生产工艺参数控制

在热塑性弹性体的生产过程中,需要对各项工艺参数进行严格把控,以确保产品质量。

1、温度控制

温度是影响热塑性弹性体性能的关键因素,在聚合反应、熔融共混和挤出成型等过程中,需要严格控制温度,以避免高温导致的物料降解或低温导致的混合不均。

2、压力控制

压力对热塑性弹性体的生产也有一定影响,在挤出成型过程中,需要控制适当的压力以保证物料顺利挤出并避免产品出现缺陷。

3、转速和喂料速率控制

在熔融共混过程中,需要控制挤出机的转速和喂料速率,以保证原料充分混合和均匀的分布。

产品性能检测

生产出的热塑性弹性体需要进行性能检测,以确保其满足使用要求,常见的检测项目包括硬度、拉伸强度、断裂伸长率、压缩变形、耐候性等。

环保与安全生产

在热塑性弹性体的生产过程中,需要注意环保和安全生产,生产过程中产生的废气、废水、固废等需要妥善处理,以达到环保要求,需要加强安全生产管理,防止事故的发生。

热塑性弹性体的生产工艺涉及多个环节,包括原料准备、聚合反应、熔融共混、挤出成型等,在生产过程中,需要对各项工艺参数进行严格把控,以确保产品质量,需要注意环保和安全生产,通过不断优化生产工艺和提高技术水平,可以进一步提高热塑性弹性体的性能和质量,拓展其应用领域。

建议与展望

为了更好地发展热塑性弹性体产业,建议企业加强技术研发和创新,提高生产工艺水平,需要关注环保和可持续发展,开发低油耗、低污染的生产工艺,随着科技的进步和环保要求的提高,热塑性弹性体将面临更广阔的应用领域和更高的性能要求,企业需要不断提高自身竞争力,以适应市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...