摘要:螺纹切削是一种重要的金属加工技术,其特点在于能够精确加工出具有高精度和高表面质量的螺纹。在实际应用中,螺纹切削广泛应用于机械、航空、汽车等领域,对于制造高质量、高性能的零部件具有至关重要的作用。通过螺纹切削技术,可以实现对螺纹的精密切割和加工,从而确保零部件的精度和可靠性,提高整个设备的使用寿命和性能。螺纹切削技术在实际应用中具有重要的地位和作用。

本文目录导读:

螺纹切削是制造业中一项重要的工艺过程,广泛应用于各种机械零件的制造与加工,随着工业技术的不断进步,螺纹切削的应用范围越来越广泛,对其加工精度和效率的要求也越来越高,了解螺纹切削的特点对于提高产品质量、降低生产成本具有重要意义。

螺纹切削的基本原理

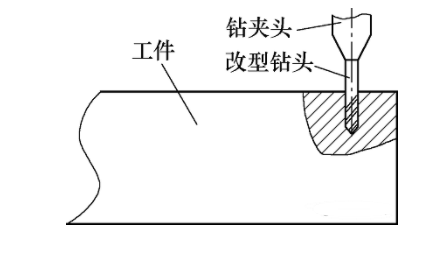

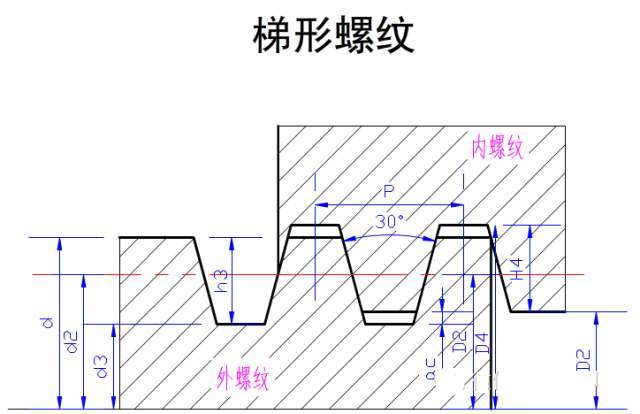

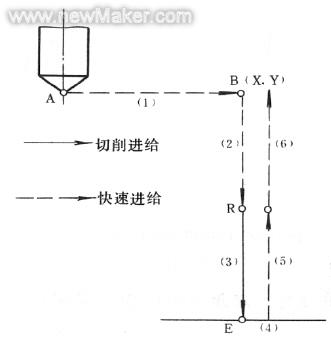

螺纹切削是通过切削刀具与工件之间的相对运动,使刀具在工件上切出螺旋槽,从而形成螺纹,螺纹切削过程中,切削力、切削热、刀具磨损等因素都会影响螺纹的加工质量。

螺纹切削的特点

1、精度高:螺纹切削可以达到较高的精度,通过选择合适的切削参数和刀具,可以实现微米级甚至亚微米级的精度要求。

2、表面质量好:螺纹切削可以获得较为光滑的表面质量,有利于提高产品的耐腐蚀性和使用寿命。

3、适用范围广:螺纹切削适用于各种材料,包括金属、非金属及其复合材料。

4、加工效率高:通过选择合适的切削参数和高效的切削刀具,可以实现高速、高效的螺纹切削。

5、刀具磨损较快:由于螺纹切削过程中刀具与工件之间的接触面积较大,刀具磨损相对较快,需要定期更换刀具。

6、切削力较大:螺纹切削过程中,切削力较大,对机床的刚性和功率有一定要求。

7、切削热影响:螺纹切削过程中产生的切削热可能影响工件的热变形和尺寸精度,需要采取合适的冷却措施。

螺纹切削在实际应用中的重要性

1、提高产品质量:通过螺纹切削,可以获得高精度的螺纹副,提高产品的装配质量和性能。

2、降低生产成本:螺纹切削具有广泛的应用范围,可以实现高效、批量的生产,降低生产成本。

3、满足不同行业的需求:螺纹切削在航空、汽车、能源、电子等行业中得到广泛应用,满足不同行业对螺纹的需求。

4、促进技术创新:随着螺纹切削技术的不断发展,推动了制造业的技术创新,提高了产品的竞争力。

螺纹切削的应用场景

1、汽车行业:汽车发动机、变速器等部件中的螺纹连接需要高精度的螺纹切削。

2、航空航天:航空航天器中的紧固件、连接件等需要高精度的螺纹加工。

3、能源行业:石油、化工等能源行业中的管道连接、阀门等需要耐腐蚀、高强度的螺纹。

4、电子行业:电子产品的连接器和接口需要高精度的螺纹切削。

如何提高螺纹切削的效果与效率

1、选择合适的切削参数:根据工件材料和刀具材料选择合适的切削速度、进给量等参数,以提高加工质量和效率。

2、使用高效的刀具:选择适合螺纹切削的刀具,提高刀具的耐用性和切削效率。

3、采用先进的工艺方法:采用先进的工艺方法,如热处理预硬化、数控机床等,提高加工精度和效率。

4、加强机床维护:定期对机床进行维护和保养,确保机床的稳定性和加工精度。

螺纹切削作为制造业中的重要工艺过程,具有高精度、高效率等特点,了解螺纹切削的特点对于提高产品质量、降低生产成本具有重要意义,在实际应用中,需要根据不同的场景和需求选择合适的切削参数和刀具,提高加工质量和效率,随着技术的不断发展,螺纹切削将在制造业中发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...