摘要:本文简要介绍了电火花线切割和电火花成型两种加工工艺过程。电火花线切割主要利用电极丝和工件之间脉冲电流产生的火花进行切割,适用于加工精密细小零件。电火花成型则通过电极与工件间的放电腐蚀作用进行成型加工,适用于模具、型腔等复杂零件的加工。两种工艺均广泛应用于制造业,具有高精度、高灵活性等特点。

本文目录导读:

电火花线切割和电火花成型加工是电火花加工领域的两种重要技术,它们基于电火花原理,通过电极与工件之间的脉冲性火花放电来进行加工,适用于各种导电材料的切割和成型,本文将详细介绍这两种工艺的加工过程。

电火花线切割加工工艺过程

1、前期准备

需要准备待加工的工件,通常为各种导电材料,如钢、铝、铜等,还需要选择适当的电极丝,一般选用铜丝,并根据工件材料设置合适的电源参数。

2、设计路径

使用CAD等设计软件设计待加工工件的切割路径,并将其输入到电火花线切割机床的控制系统。

3、安装工件与电极丝

将工件固定在机床的工作台上,安装电极丝,并确保电极丝张紧有力,不影响切割质量。

4、参数设置与调试

根据工件材料和厚度,设置合适的脉冲参数、放电间隙、切割速度等,进行初步调试,确保加工过程的稳定性。

5、加工过程

启动机床,按照预设的路径进行切割,在加工过程中,电极丝通过导电液与工件形成脉冲性火花放电,逐渐切割出预设的形状。

6、后期处理

加工完成后,对工件进行去渣、清洗等后期处理,得到最终的切割产品。

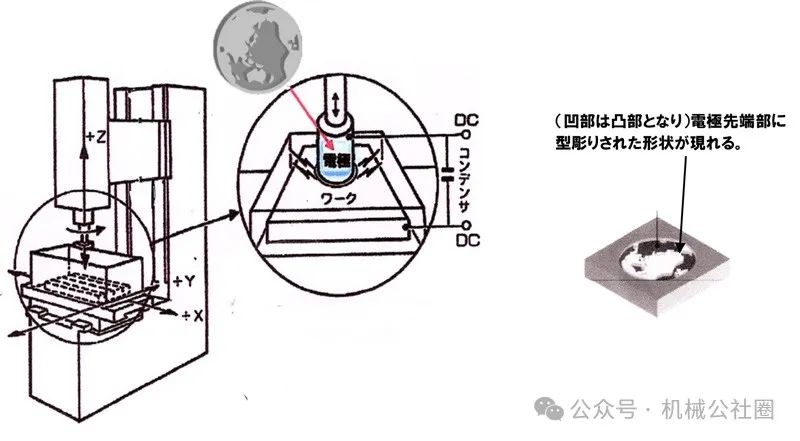

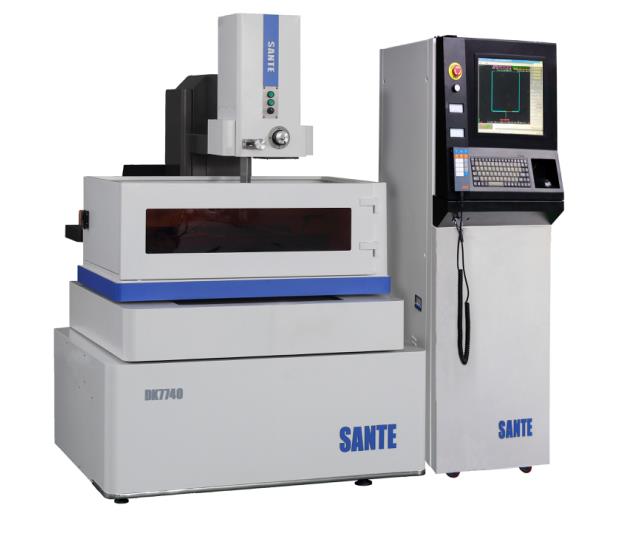

电火花成型加工工艺过程

1、设计与建模

使用CAD等设计软件设计待加工工件的3D模型,并将其输入到电火花成型机床的控制系统。

2、选择电极材料

根据工件材料和预设的加工需求,选择适当的电极材料,如铜、石墨等。

3、前期准备

准备待加工的工件,将其固定在机床的工作台上,安装选好的电极。

4、参数设置与仿真

根据工件材料和电极材料,设置合适的脉冲参数、放电条件、加工深度等,在电火花成型加工前,可以进行加工仿真,预测加工效果,优化参数设置。

5、加工过程

启动机床,通过电极与工件之间的脉冲性火花放电进行加工,在加工过程中,需不断观察加工情况,确保加工质量。

6、后期处理与检测

加工完成后,对工件进行去渣、抛光等后期处理,使用检测仪器对加工质量进行检测,确保工件满足预设的加工要求。

电火花线切割和电火花成型加工是电火花加工领域的两大重要技术,它们的工艺过程包括前期准备、设计路径(建模)、参数设置与调试、加工过程以及后期处理等环节,在实际应用中,需根据工件材料和加工需求选择合适的工艺参数,确保加工质量和效率,随着技术的发展,电火花线切割和电火花成型加工将在制造业中发挥越来越重要的作用。

建议与展望

为了更好地应用电火花线切割和电火花成型加工技术,建议企业在实际生产中不断积累经验,优化工艺参数,提高加工质量和效率,还应关注新技术的发展,如高速走丝电火花线切割、精密电火花成型等,以满足不断变化的市场需求,电火花加工技术将朝着自动化、智能化方向发展,为制造业带来更大的价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号